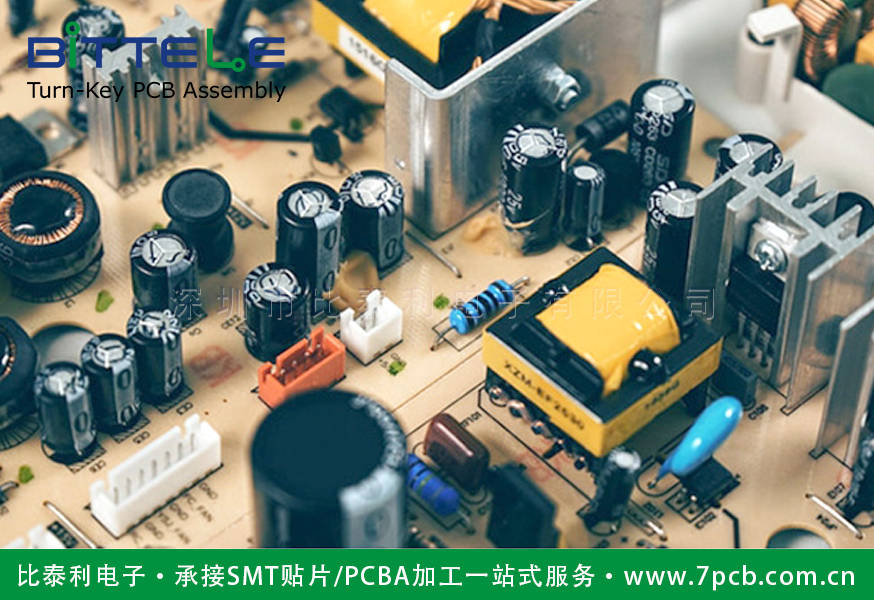

SMT贴片与DIP插件制造过程中的关键环节

在电子制造行业中,SMT(表面贴装技术)贴片和DIP(双列直插封装)插件是两种常见的电子元器件安装方式。它们各自具有独特的生产步骤,对于电子设备的质量和性能都至关重要。以下将详细介绍SMT贴片和DIP插件的生产步骤。

一、SMT贴片生产步骤

原材料准备:首先,需要准备SMT贴片所需的原材料,包括电子元器件、PCB板、焊接材料等。这些材料必须经过严格的检验和筛选,确保其质量符合生产要求。

PCB板制作:将设计好的电路图转化为PCB板的制作文件,通过光刻、蚀刻等工艺制作出符合要求的PCB板。

丝网印刷:使用丝网印刷机将焊膏均匀涂抹在PCB的焊盘位置上,焊膏用于后续固定电子元器件。

元件贴装:利用贴片机,通过图像识别和精确定位系统,将电子元器件精确地贴到PCB板上的焊膏上。

回流焊接:将已贴装元件的PCB送入回流炉中,通过高温将焊膏熔化,完成电子元器件与PCB板的焊接。

清洗与检测:清洗PCB板以去除焊接过程中产生的残留物,并进行严格的检测,确保元件贴装的准确性和焊接质量。

功能测试与包装:对已组装的电路板进行功能测试,确保电路板工作正常,最后进行包装以保护设备在运输和存储过程中不受损坏。

二、DIP插件生产步骤

元器件预加工:根据BOM物料清单领料,核对物料的型号、规格,并按照样板进行产品预加工。

插件加工:将元器件正确地插入到已经完成SMT贴片加工的PCB板上。

波峰焊接:检查PCB板插件情况,确认无误后放入夹具中过波峰焊机,通过喷助焊剂、预热、波峰焊接、冷却等环节完成焊接。

元件切脚:对焊接完成的PCBA板进行切脚,以达到合适的尺寸。

后焊加工与补焊:对于未焊接完整的PCBA成品板进行补焊和维修。

清洗:清洗PCBA成品以去除助焊剂等有害物质,达到环保标准清洁度。

功能测试:元器件焊接完成后的PCBA成品板要进行功能测试,确保各功能正常,如有缺陷则进行维修再测试。

SMT贴片和DIP插件生产都是电子制造过程中不可或缺的环节。通过严格遵循上述步骤,并确保每个步骤的质量控制,可以生产出高性能、高质量的电子设备,满足市场需求。